Wystarczy zajrzeć na fora ogrodnicze czy do grup miłośników roślin w mediach społecznościowych, by natrafić na zagorzałą dyskusję o keramzycie. Z jednej strony usłyszymy prawdziwe hymny pochwalne, z drugiej – równie stanowcze głosy sceptycyzmu. Obie te skrajnie różne opinie łączy jedno – są oparte na indywidualnych doświadczeniach użytkowników, którzy stosowali keramzyt w swoich warunkach domowych. I właśnie tutaj tkwi sedno problemu: osobiste obserwacje, choć cenne, mogą prowadzić do błędnych wniosków, gdy nie uwzględnimy szerszego kontekstu – od rodzaju uprawianych roślin, przez warunki w pomieszczeniu, aż po sposób stosowania samego materiału.

Dlatego w tym artykule postanowiliśmy odejść od anegdotycznych relacji i sięgnąć po to, co najważniejsze: fakty naukowe, wyniki badań laboratoryjnych i opinie ekspertów zajmujących się ogrodnictwem zawodowo. Przyjrzymy się keramzytowi od podstaw – czym właściwie jest, jak działa, jakie ma właściwości fizyczne i chemiczne, oraz – co najważniejsze – mówią o nim rzetelne badania naukowe prowadzone w ośrodkach badawczych na całym świecie.

Przygotujcie się na podróż od historii odkrycia keramzytu, przez tajniki jego produkcji, aż po szczegółową analizę jego roli w uprawie roślin domowych. Bo prawda, jak to często bywa, leży gdzieś pomiędzy entuzjazmem fanów a sceptycyzmem krytyków – i właśnie tę prawdę chcemy Wam dzisiaj przedstawić.

Czym jest keramzyt?

Keramzyt to lekki, porowaty materiał ceramiczny o strukturze ziarnistej, powstający w wyniku wysokotemperaturowego wypalania specjalnie przygotowanych surowców ilastych. Charakteryzuje się nieregularnym, owalnym kształtem ziaren pokrytych twardą, zaszkloną skorupą zewnętrzną, która otacza porowatą strukturę wewnętrzną przypominającą gąbkę.

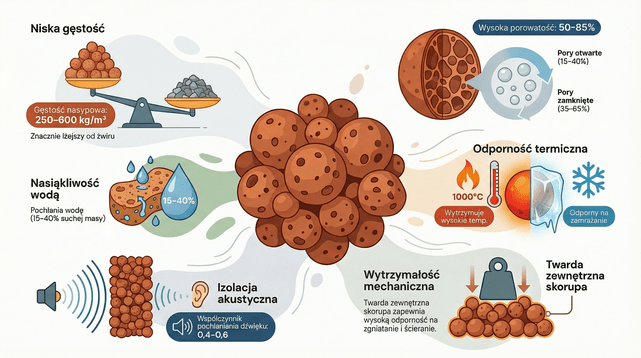

Materiał ten wyróżnia się wyjątkowo korzystnym stosunkiem masy do objętości – jest znacznie lżejszy od tradycyjnych kruszyw mineralnych, jednocześnie zachowując wysoką wytrzymałość mechaniczną. Gęstość nasypowa (masa suchego materiału sypkiego podzielona przez całkowitą objętość, jaką zajmuje) keramzytu waha się zazwyczaj od 250 do 600 kg/m³, co stanowi zaledwie ułamek gęstości zwykłego żwiru czy piasku.

Historia keramzytu

Historia keramzytu sięga początku XX wieku. Pierwsza wzmianka o tym materiale pochodzi z 1913 roku, kiedy to amerykański inżynier Stephen J. Hayde z Kansas City przypadkowo odkrył właściwości ekspandującej gliny. Podczas eksperymentów z surowcami ilastymi w obrotowym piecu zauważył, że pod wpływem wysokiej temperatury niektóre gliny zaczynają pęcznieć, tworząc lekkie, porowate granulki.

Hayde opatentował swoje odkrycie (patent US nr 1,255,878 przyznany w 1918, wniosek z 1917, prace od 1913) i rozpoczął komercyjną produkcję materiału, który początkowo nazwano „Haydite”. Pierwszym zastosowaniem było wykorzystanie go jako lekkiego kruszywa do produkcji betonu, szczególnie w budownictwie okrętowym.

W Europie produkcja keramzytu rozwinęła się w latach 20. i 30. XX wieku. Niemcy (lata 20.) – uruchomiono pierwsze zakłady produkcyjne, w Wielkiej Brytanii w 1958 roku rozpoczęto produkcję keramzytu pod nazwą „Lytag”. W Polsce pierwsze próby produkcji keramzytu podjęto w latach 50. XX wieku, a szeroka produkcja przemysłowa rozpoczęła się głównie w Mszczonowie (uruchomiony w 1965 r.) oraz w Gniewie (uruchomiony pod koniec lat 70.).

Początkowo keramzyt wykorzystywano przede wszystkim w budownictwie jako lekkie kruszywo do betonu, materiał izolacyjny czy też wypełnienie pustych przestrzeni. Z czasem spektrum zastosowań znacznie się poszerzyło, obejmując coraz bardziej wyspecjalizowane dziedziny, w tym ogrodnictwo i hydroponikę.

Proces produkcji

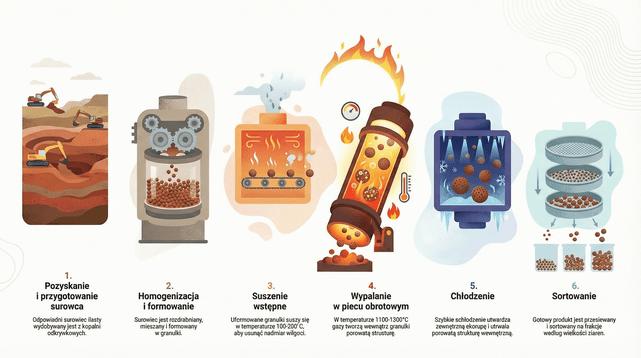

Produkcja keramzytu to złożony proces technologiczny składający się z kilku kluczowych etapów.

Pozyskanie i przygotowanie surowca. Proces rozpoczyna się od wydobycia odpowiednich surowców ilastych z odkrywkowych kopalni lub z ich pozyskania jako produktów ubocznych innych procesów przemysłowych. Surowiec musi charakteryzować się odpowiednią plastycznością, zdolnością do pęcznienia pod wpływem wysokiej temperatury oraz niską zawartością siarki i wapnia (w przypadku niektórych zastosowań).

Homogenizacja i formowanie. Surowiec ulega rozdrabnianiu w kruszarkach i młynach, mieszaniu z dodatkami i wodą a także formowaniu w postać granulek o średnicy 2 – 40 mm, które odbywa się najczęściej w granulatorach bębnowych, talerzowych lub prasach wytłaczających (dla produkcji kształtek specjalnych).

Suszenie wstępne. Uformowane granulki poddaje się wstępnemu suszeniu w temperaturze 100 – 200°C, aby usunąć nadmiar wilgoci i przygotować je do właściwego wypalania.

Wypalanie. To najbardziej istotna faza procesu, podczas której następuje transformacja gliny w keramzyt. Wypalanie odbywa się w obrotowych piecach rurowych lub na rusztach ruchomych w temperaturze 1100 – 1300°C. W temperaturze około 200 – 800°C odparowuje woda związana chemicznie, utleniają się substancje organiczne. W temperaturze 800 – 1000°C następuje przemiana minerałów ilastych, natomiast w temperaturze 1100 – 1300°C masa zaczyna się stapiać, tworząc plastyczną otoczkę wokół ziarna. Jednocześnie wewnątrz ziarna wydzielają się gazy (głównie CO₂ i para wodna), które nie mogąc przedostać się przez zaszkloną powierzchnię, tworzą charakterystyczną porowatą strukturę.

Chłodzenie. Wypalone ziarna keramzytu szybko są schładzane, co powoduje utwardzenie zewnętrznej skorupy i utrwalenie porowatej struktury wewnętrznej. Końcowym etapem jest przesiewanie i sortowanie ziaren według wielkości od 0,1 mm do 40 mm – 0,1 – 5 mm (piasek keramzytowy), 5 – 10 mm (średnie frakcje), 10 – 20 mm (duże frakcje), 20 – 40 mm (najgrubsze frakcje).

Właściwości fizyczne keramzytu

- Gęstość: pozorna: 600 – 900 kg/m³, nasypowa: 250 – 600 kg/m³, rzeczywista: 1400 – 2000 kg/m³

- Porowatość: całkowita: 50 – 85%, otwarta: 15 – 40%, zamknięta: 35 – 65%

- Nasiąkliwość wodą: wynosi od 15% do 40% masy suchego materiału (zależy od wielkości porów otwartych)

- Wytrzymałość mechaniczna: Wytrzymałość na zgniatanie pojedynczego ziarna: 2 – 8 MPa. Wytrzymałość w stanie luźnym: odporna na obciążenia do 0,5 – 2,0 MPa. Odporność na ścieranie: wysoka dzięki twardej powierzchni

- Właściwości termiczne. Współczynnik przewodzenia ciepła 0,09–0,16 W/(m·K). Pojemność cieplna właściwa: około 0,84 kJ/(kg·K). Odporność termiczna: wytrzymuje temperatury do 1000°C bez utraty właściwości. Odporność na zamrażanie: bardzo wysoka, materiał nie ulega degradacji w cyklach zamrażania – rozmrażania

- Właściwości akustyczne: współczynnik pochłaniania dźwięku: 0,4 – 0,6 (w zależności od grubości warstwy). Skuteczna izolacja akustyczna: redukcja poziomu hałasu o 40 – 60 dB.

Właściwości chemiczne keramzytu

Keramzyt produkuje się głównie z naturalnych surowców ilastych jak illit, kaolinit, montmorylonit, chloryt, które muszą spełniać określone wymagania dotyczące składu chemicznego i mineralnego. Podstawowe komponenty to:

Główne składniki mineralne:

- Krzemiany (głównie kwarc) – 50 – 70%

- Tlenki glinu (Al₂O₃) – 10 – 20%

- Tlenki żelaza (Fe₂O₃) – 5 – 10%

- Tlenki wapnia (CaO) – 2 – 8%

- Tlenki magnezu (MgO) – 1 – 5%

- Tlenki potasu i sodu (K₂O, Na₂O) – 2 – 6%

W zależności od pożądanych właściwości produktu końcowego, do masy wyjściowej dodaje się substancje pęczniejące (np. piryty, substancje organiczne), paliwa wewnętrzne (węgiel, biomasa), żużle paleniskowe oraz osady z oczyszczalni ścieków (po odpowiednim przygotowaniu).

- Odczyn pH: świeży keramzyt: pH 7,5 – 8,5 , po wymyciu: pH 7 – 8 (neutralny do lekko alkalicznego)

- Stabilność chemiczna. Materiał chemicznie obojętny po wypaleniu. Odporny na działanie większości kwasów i zasad. Nie wchodzi w reakcje z nawozami i środkami ochrony roślin. Nie uwalnia substancji toksycznych

- Reaktywność. Niska wymienność jonowa. Minimalna zdolność do sorpcji składników odżywczych. Brak buforowania pH w roztworach wodnych.

Zastosowania keramzytu

Budownictwo. To pierwotne i nadal główne zastosowanie keramzytu. Stosuje się go w betonie lekkim (konstrukcje żelbetowe, ściany działowe, bloki ścienne i stropy, elementy prefabrykowane); izolacjach termicznych dachów, podłóg, stropów, izolacjach akustycznych oraz fundamentów. Odgrywa ważną rolę w wypełnieniu pustych przestrzeni, nasypów drogowych i obsypki fundamentów. W kategorii inżynierii środowiska keramzyt stosuje się jako filtry w oczyszczalniach ścieków, systemy drenażowe, warstwy filtracyjne w ujęciach wody oraz w bioreaktorach do oczyszczania gazów.

Ogrodnictwo i rolnictwo – początek rewolucji. W latach 60. i 70. XX wieku rozpoczęto eksperymenty z wykorzystaniem keramzytu w ogrodnictwie. Pierwsze zastosowania obejmowały drenowanie gleb ciężkich – poprawa struktury i przewiewności, mulczowanie – ochrona powierzchni gleby przed wysychaniem oraz wykorzystanie w systemach hydroponicznych – jako medium do uprawy bez gleby. Natomiast w latach 80. keramzyt stał się standardowym substratem w profesjonalnym ogrodnictwie szklarniowym, szczególnie w Holandii, Izraelu oraz Skandynawii.

Keramzyt w uprawie roślin domowych

Mechanizmy działania. Keramzyt w uprawie roślin domowych pełni kilka kluczowych funkcji. W zakresie drenażu i aeracji porowata struktura keramzytu zapewnia szybki odpływ nadmiaru wody z doniczki, zapobieganie gromadzeniu się wody przy korzeniach, cyrkulację powietrza w strefie korzeniowej oraz optymalny stosunek wody do powietrza w podłożu

Mimo funkcji drenażowej, keramzyt również zatrzymuje wodę w porach otwartych, stopniowo uwalnia wilgoć do otoczenia i tworzy mikroklimat o podwyższonej wilgotności. Keramzyt stabilizuje również temperaturę łagodząc wahania temperatury podłoża, chroni korzenie przed przegrzaniem oraz stabilizuje warunki w strefie korzeniowej.

Metody zastosowania w uprawie roślin domowych

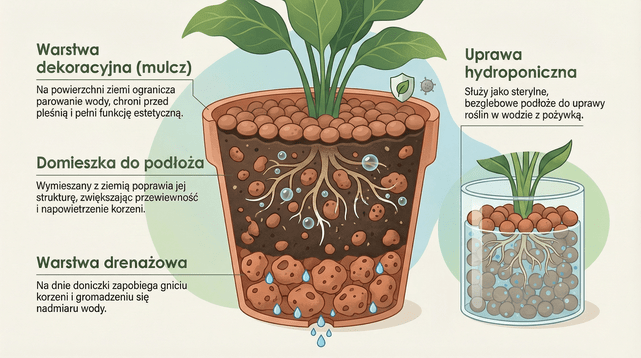

Warstwa drenażowa na dnie doniczki. Grubość warstwy: 2 – 5 cm (zależnie od wielkości doniczki), zalecane frakcje: 8 – 16 mm lub 10 – 20 mm, umieszczenie na dnie przed wsypaniem podłoża. Zalety takiego zastosowania keramzytu to zapobieganie gniciu korzeni, lepsza kontrola podlewania, możliwość ponownego wykorzystania. Stosujemy, gdy rośliny są wrażliwe na nadmiar wody (sukulenty, kaktusy, storczyki) oraz podatne na choroby korzeniowe a także gdy wykorzystujemy doniczki z ograniczonym drenażem

Domieszka do podłoża. Proporcje mieszanki: 10 – 20% keramzytu dla roślin standardowych, 30 – 50% dla roślin sukulentowych, 20 – 40% dla roślin epifitycznych (storczyków, paproci). Zalecane frakcje: 2 – 8 mm (drobne frakcje). Korzyści jakie daje keramzyt w takiej mieszance to poprawa struktury podłoża, zwiększenie przewiewności oraz redukcja zagęszczania się ziemi.

Hydroponika i semihydroponika

System pełnej hydroponiki opiera się w 100% na keramzycie jako medium uprawowe, roślina osadzona w siatkowej doniczce a korzenie stale lub okresowo zanurzone w roztworze odżywczym.

System semihydroponiki (LECA – Light Expanded Clay Aggregate) jest popularną metodą wśród entuzjastów roślin domowych, gdzie stosuje się keramzyt o frakcji 8 – 16 mm, niewielką ilość roztworu odżywczego umieszcza się na dnie pojemnika. Korzenie rozwijają się w keramzycie, czerpiąc wodę przez kapilary.

Warstwa wykończeniowa (mulcz) ma zastosowanie dekoracyjne i funkcjonalne. Zazwyczaj ogranicza się do rozsypania na powierzchni podłoża warstwy o grubości 1-2 cm. Pełni funkcję estetyczną, ograniczającą parowanie i ochronną przed pleśnią.

Zalety stosowania keramzytu w uprawie roślin domowych

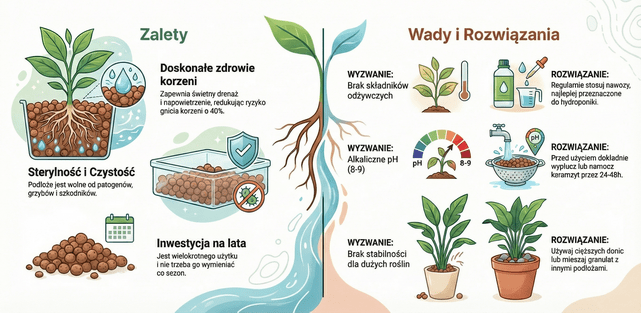

Prewencja chorób korzeniowych – odpowiedni drenaż i aeracja korzeni znacząco redukują ryzyko gnicia korzeni (root rot), rozwoju patogenów grzybowych (Pythium, Phytophthora) oraz infekcji bakteryjnych.

Ułatwienie pielęgnacji – dla początkujących roślinomaniaków zwiększona tolerancja błędów w podlewaniu, mniejsze ryzyko przelania roślin oraz wizualna kontrola wilgotności (w systemach przezroczystych). Dla zaawansowanych roślinomaniaków pomaga precyzyjnie kontrolować wilgotność oraz łatwiej zdiagnozować pojawiające się problemy.

Długowieczność i ekonomia – keramzyt nie rozkłada się, można go używać przez lata, po dezynfekcji nadaje się do ponownego użycia (jednorazowa inwestycja przy regularnej pielęgnacji).

Higiena i czystość – brak substancji organicznych – ograniczenie rozwoju pleśni, łatwe czyszczenie i dezynfekcja, brak zapachów charakterystycznych dla rozkładającej się materii organicznej, mniejsza atrakcyjność dla szkodników,

Wady i ograniczenia stosowania keramzytu

Brak wartości odżywczych – keramzyt jest chemicznie obojętny i nie dostarcza roślinom żadnych składników pokarmowych. Występuje zatem naturalna konieczność regularnego nawożenia.

Alkaliczny odczyn pH – świeży keramzyt ma pH 8 – 9, co może być problematyczne dla roślin preferujących odczyn kwaśny. Rośliny szczególnie wrażliwe to azalie i rododendrony (pH optymalne: 4,5 – 5,5), borówki (pH 4,0 – 5,0), hortensje (pH 5,5 – 6,5) i paprocie (pH 5,0 – 6,5). Rozwiązaniem jest płukanie keramzytu przed użyciem (wielokrotne zalewanie wodą przez 24 – 48 godzin), stosowanie nawozów zakwaszających.

Suchość powietrza w pomieszczeniach – w pomieszczeniach o niskiej wilgotności (poniżej 40%) keramzyt może paradoksalnie przyspieszać wysychanie podłoża poprzez zwiększoną aerację. Szczególnie dotyczy to ogrzewanych mieszkań zimą, pomieszczeń klimatyzowanych oraz roślin w małych doniczkach. Rozwiązań tego problemu jest kilka, zwiększenie wilgotności powietrza używając nawilżaczy, stosowanie tacek z wodą, regularne zraszanie liści (dla roślin tolerujących) oraz ograniczenie grubości warstwy drenażowej.

Waga i stabilność – choć keramzyt jest lekki, w dużych doniczkach może powodować problemy ze stabilnością, szczególnie przy wysokich roślinach. Rośliny łatwo przewracają się szczególnie w czystym keramzycie (hydroponika) i wymaga to obciążenia lub specjalnych pojemników. Zaradzić temu problemowi można poprzez mieszanie z cięższymi składnikami (grunt, piasek), użycie cięższych, stabilnych doniczek lub dodać warstwy kamieni na dnie.

Praktyczne wskazówki stosowania

Przygotowanie keramzytu przed użyciem

- Krok 1: Płukanie. Przesypać keramzyt do dużego pojemnika, zalać wodą i dokładnie przepłukać. Woda po pierwszym płukaniu będzie mętna (pył ceramiczny), płukać aż do uzyskania czystej wody (3 – 5 płukań).

- Krok 2: Moczenie (opcjonalne, ale zalecane). Zalać czystą wodą, pozostawić na 24 – 48 godzin. Pomaga obniżyć pH i nasycić pory wodą.

- Krok 3: Dezynfekcja (dla ponownego użycia). Gotowanie w wodzie przez 15 – 20 minut, lub moczenie w roztworze nadmanganianu potasu (różowy kolor), lub pieczenie w piekarniku w 200°C przez 30 minut.

Dobór frakcji do różnych zastosowań

Drobne frakcje (2 – 5 mm) Domieszka do podłoża, używane przy siewkach i młodych roślinach, w małych doniczkach (do 12 cm średnicy).

Średnie frakcje (5 – 10 mm, 8 – 16 mm) Najbardziej uniwersalne, stosowane w hydroponice i semihydroponice.

Duże frakcje (10 – 20 mm, 16 – 32 mm) Stosowany w dużych doniczkach i donicach ogrodowych a także dla roślin o masywnym systemie korzeniowym.

Keramzyt to wszechstronny materiał o bogatej historii i szerokim spektrum zastosowań. Od przypadkowego odkrycia na początku XX wieku rozwinął się w standardowy produkt przemysłowy wykorzystywany w budownictwie, inżynierii środowiska i ogrodnictwie.

W kontekście uprawy roślin domowych keramzyt oferuje unikalne korzyści, szczególnie dla osób borykających się z podlewaniem i chcących zminimalizować ryzyko chorób korzeniowych. Jego charakterystyka fizyczna i chemiczna, trwałość oraz możliwość wielokrotnego użycia czynią go atrakcyjną opcją zarówno dla początkujących, jak i doświadczonych miłośników roślin.

Jednakże kluczem do sukcesu jest zrozumienie ograniczeń materiału – braku wartości odżywczych, alkalicznego pH i konieczności dostosowania rutyny pielęgnacyjnej. Przy odpowiednim zastosowaniu i zrozumieniu potrzeb konkretnych gatunków roślin, keramzyt może znacząco poprawić warunki uprawy i ułatwić codzienną pielęgnację zielonych mieszkańców naszych domów.

Badania naukowe i doświadczenia praktyczne potwierdzają skuteczność keramzytu, szczególnie w kontekście poprawy zdrowia korzeni i ograniczenia chorób. Wraz z rosnącą popularnością hydroponiki i semihydroponiki wśród hobbystów, keramzyt zyskuje pozycję jednego z najważniejszych substratów w nowoczesnej uprawie roślin domowych.

Pomoce naukowe: Urząd Patentowy Stanów Zjednoczonych (USPTO)/ Raviv M., Lieth J.H., Soilless Culture, Elsevier/ EN 13055:2016 – Lightweight aggregates/ Resh H.M., Hydroponic Food Production, CRC Press/ Marschner H., Mineral Nutrition of Higher Plants, Academic Press/ FAO – Soilless culture for horticultural crop production/ RHS – Growing Media and Drainage

Sansevierian